通过控制有机硅涂料配方中固化剂和硅烷偶联剂的含量,研究它们对涂层材料的弹性模量、硬度、疏水性,以及吸水率和耐水介质浸泡性

通过控制有机硅涂料配方中固化剂和硅烷偶联剂的含量,研究它们对涂层材料的弹性模量、硬度、疏水性,以及吸水率和耐水介质浸泡性能的影响。结果表明,当固化剂含量大于4%后,随着固化剂含量的增加,涂层的弹性模量降低,邵氏硬度增加,吸水率增大;硅烷偶联剂含量的增加,有机硅涂层的弹性模量和吸水率随之增大,而邵氏硬度和水接触角减小。固化剂添加6%时涂层的弹性模量对海水浸泡最为敏感。含5%固化剂和8%硅烷偶联剂含量的有机硅涂层在海水中的稳定性明显降低。过高的固化剂添加量会导致硅氧链的交联程度增加,网状结构变密,增加涂层的硬度,不利于涂层的防污性能;过高的硅烷偶联剂添加量会导致涂层表面的亲水基团增多,水接触角降低,海洋细菌附着增加。

关键词:有机硅;固化剂;硅烷偶联剂;性能

刘福杰,齐育红,张占平(大连海事大学船机修造工程实验室,辽宁大连116026)

中图分类号:TG174.46;TQ317文献标识码:A文章编号:1007-9289(2014)01-0114-06

0·引言

近年来,人类对海洋环境资源的开发和利用不断扩大,因海洋生物的附着污损而导致燃料消耗、温室气体的排放增加,以及结构腐蚀破坏等问题日益受到重视[1]。在船舶、海上石油平台等大型海洋结构物表面涂装防污涂料是长期以来解决海洋生物附着污损问题既经济又高效,且唯一得到广泛应用的重要途径[2],但防污涂料中有些毒剂使用的同时也导致海洋环境的严重污染[3-5]。为此,在国际海事组织的长期努力下,2008年已在全球范围内全面禁止在防污漆中使用有机锡防污剂[6]。

低表面能防污涂料依靠其表面具有低的自由能,使得海洋生物的粘液在涂层表面很难润湿、铺展和附着。海生物是通过剥离、平面剪切、非平面剪切等方式从涂层表面脱落,其中以剥离脱落所需能量最小[2]。有机硅低表面能涂层具有较低的弹性模量,污损物可以通过所需外力最小的剥离方式从涂层上脱落,即使附着也是不牢固,可在水流的作用下极易脱落。另外,低表面能防污涂料表面光滑,与其它各种防污涂料相比,还具有明显的减阻降耗作用[7]。因此,近几年成为国内外无毒防污涂料研究的热点。

有机硅涂层的固化机理是硅氧链通过交联缩聚反应连结成网状结构。涂料组成物的结构和用量直接决定和影响着有机硅涂层的结构和性能。目前,市场化应用和研究较多的低表面能有机硅防污涂料,主要为聚二甲基硅氧烷(PDMS)与正硅酸乙酯(TEOS)交联缩聚体系。

这类低表面能有机硅涂层之所以没有获得广泛的生产应用,主要受困于以下几个方面的不足:①与基材的附着力差,重涂性差,通常需要在船舶环氧底漆和低表面能有机硅涂层之间施涂专用的有机硅连接漆,涂装配套体系复杂,不易施工;②强度不高,易损坏;③仅适用于高在航率、高速运行的船舶[8],在低速和停航期易产生附着污损,需要定期除污。

文中以改善低表面能有机硅涂料与船舶环氧底漆的附着力,减少涂装配套体系的复杂度,降低施工难度;提高涂层的强度和耐用性为目的,选择甲基三丁酮肟基硅烷(D31)作为交联固化剂,以期提高有机硅涂层的强度、缩短固化时间;已有的研究表明含氨基和环氧基的硅烷偶联剂与环氧树脂的基材的粘接强度高[9],文中选择N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(KH792)作为硅烷偶联剂,以改善有机硅涂层与环氧底漆的附着力;重点研究固化剂和硅烷偶联剂的含量对有机硅涂层性能的影响,以期为研发实用的、可以直接施涂在船舶环氧底漆上的有机硅低表面能防污涂料提供试验基础。

1·试验材料与方法

1.1试验方案

采用单因素试验分别研究固化剂和硅烷偶联剂对涂料各性能的影响。涂料为双组分体系,A组分由有机硅树脂、硅烷偶联剂、颜填料、助剂组成;B组分由交联固化剂D31和二月桂酸二丁基锡(DBTDL)的甲苯溶液组成。谢国先等[9]针对提高环氧涂层与钢铁基底材料的附着力的结果表明,在环氧涂料中添加2%氨基硅烷偶联剂可以获得最大的附着力。参考谢国先及其他文献的研究成果,文中确定了相应的固化剂和硅烷偶联剂添加量范围。试验分为两部分进行,第一部分:先固定A组分中硅烷偶联剂的质量分数为5%,调节B组分中固化剂质量分数分别为3%、4%、5%、6%。第二部分:固定B组分中固化剂的质量分数为3%,调节A组分中的硅烷偶联剂质量分数0%、2%、8%、12%。

1.2涂料制备

涂料A组分制备:用天平称取100g的羟基封端PDMS(107)加入到砂磨搅拌分散机中,设定转速为1000r/min,依次称量加入额定计量的溶剂甲基异丁基甲酮(MIBK)、硅烷偶联剂KH792、分散剂(Byk161)、消泡剂(Byk066)、流平剂(德谦837),再把转速提高到2000r/min,高速分散10min。之后缓慢加入钛白粉、硫酸钡,高速分散30min。移入锥形磨砂磨至细度达到30μm,罐装备用。涂料B组分制备:按比例依次加入固化剂D31和1%DBTDL的甲苯溶液,高速搅拌10min,罐装备用。

1.3试验方法

制样时将涂料A、B两个组分按照预设的质量比混合搅拌均匀后,刷涂和注模制样。涂刷后的试样在23℃通风橱内固化,每隔12h观察固化情况。试验采用指压法测试样本的固化时间。

所有试验涂层均在12h内表面干燥,2d内实际干燥。表干的样品放在通风橱内继续干燥7d,将试样分成3组,分别在空气中静置、天然海水浸泡、去离子水浸泡处理21d。

1.4固化机理

固化机理:涂料中的固化剂甲基三丁酮肟基硅烷(D31)暴露在空气中时,与空气中的水发生水解反应生成硅醇CH3Si(OH)3,如式(1);而硅醇与聚二甲基硅氧烷进一步发生交联缩聚反应,形成网络交联结构的有机硅树脂,如式(2)。

1.5硅烷偶联机理

硅烷偶联剂是具有特殊结构的物质,其分子链两端一般都带有活性基团,其结构为:YRa-Si-Xb,X为可进行水解反应并生成Si-OH的基团,Cl,OMe,OEt,OC2H4OCH3,OSiMe,及OAc等(最常见的是OMe,OEt),能够与无机材料发生化学反应,或吸附在材料表面,从而提高与无机材料的亲和性[10]。Y是另一种活性基团,如氨基、环氧基等,可以与涂料体系中的活性基团反应[11]。文中采用的硅烷偶联剂是KH792,其结构式为NH2(CH2)2NH(CH2)3Si(OCH3)3。

2·结果与讨论

2.1力学性能

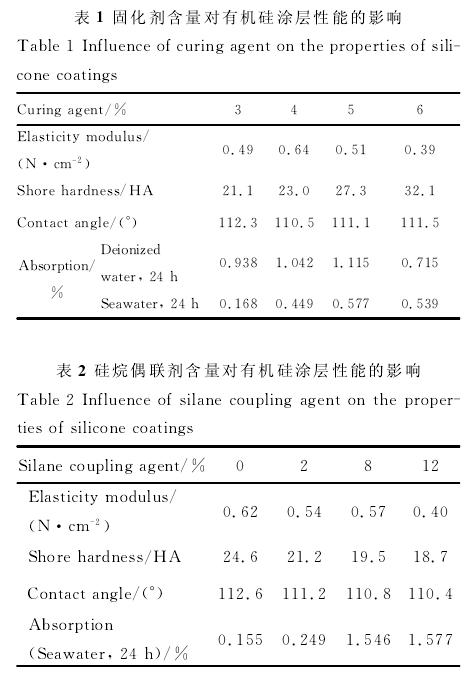

空气静置后,随着固化剂含量的增加,弹性模量先增大再减小,固化剂添加4%时,涂料的弹性模量最大,固化剂添加6%的弹性模量最小,如表1。固化剂添加太少(3%)影响硅链的交联固化,很多硅链以游离态的形式存在于涂料中,导致涂层的弹性模量较小。固化剂添加太多,导致固化过快,不仅影响其涂装施工性能,而且影响涂层的弹性模量,当固化剂含量大于4%后,有机硅涂层的弹性模量降低。硅烷偶联剂的含量增加会提高涂层的弹性模量,见表2。原因是固化剂的添加量为3%时,硅烷偶联剂KH792水解后生成的硅醇会与硅氧链两端的羟基脱水缩合,提高涂层的交联程度。固化剂与硅烷偶联剂会影响有机硅涂层的交联固化过程和结构,从而明显影响有机硅涂层的性能。

涂层的邵氏硬度与涂料的固化程度有直接的关系,交联固化程度越高邵氏硬度越高。由表1可知,固化剂用量增加,涂层的邵氏硬度也增加。原因在于固化剂含量增加,固化反应的交联点增加,交联结构中柔性硅链的长度相应减小,涂层的硬度和刚性增大。而硅烷偶联剂的增加则导致邵氏硬度的降低(表2),原因是硅烷偶联剂的增加对硅橡胶起着类似物理增塑的效果,使得硅橡胶大分子相互距离增大[11],降低了硬度。

2.2表面润湿性能

水滴在涂层表面上的润湿性是由固体、液体和气体三相接触线上的表面能决定的,接触角与界面自由能之间的关系符合杨氏方程,即接触角越大固相表面能越小。由空气静置样本的试验数据分析可知,空气静置环境中不同的固化剂添加量对初始静态水接触角没有很大影响。初始静态水接触角均在110°以上,有着很好的疏水性能。硅烷偶联剂质量分数为0%、2%、8%、12%时,涂层的初始静态水接触角依次略有减小,其差值在测量误差范围之内。

2.3涂层的吸水率

涂层长期在海洋环境中使用,且由于有机硅氧烷涂层中可以与水、有机物等形成氢键,势必会在其分子间隙或链键周围中吸入一些水分子,从而影响涂层对海洋生物附着剥离的难易程度,研究海洋防污涂层的吸水率是筛选海洋防污涂层的一个重要指标[12]。吸水率的测试方法是把样本浸泡在海水和去离子水中24h,取出阴干3h,用精密天平称重。由表1可知,无论在去离子水中浸泡还是在海水浸泡24h,固化剂的添加量(质量分数)由3%增大到5%,涂料的吸水率均增加,在固化剂的添加量为5%时涂层的吸水率达到最大值,之后随着固化剂添加量增大为6%,涂层的吸水率却又减小;硅烷偶联剂添加量增大,涂层有机硅涂层的海水吸水率不断增大,并且硅烷偶联剂添加量为8%和12%时,涂层的吸水率剧烈地增大,约为硅烷偶联剂添加量2%时的6倍。这表明硅烷偶联剂添加量过高,有机硅涂层的亲水性增大,其在海水中的稳定性明显降低,对有机硅涂层的防污性能不利,因此,硅烷偶联剂的添加量应控制在8%以下。

2.4介质对涂层性能的影响

由于有机硅涂层在各种介质中暴露时会发生表面分子的运动和活性基团的重新排列[13],固化剂和硅烷偶联剂对有机硅涂层在各种介质中的性能和稳定性也有明显的影响。海水浸泡21d的试验条件下,固化剂的添加量5%时的弹性模量最大,固化剂添加量3%时最小。由表3可知,对相同固化剂D31添加量的样本进行不同试验条件的处理,影响最小的是固化剂添加量为4%。

两种环境结合起来可得,在固化剂添加量为3%时,涂料的弹性模量较小。硅烷偶联剂添加量在8%以下的涂层对海水浸泡和空气静置处理不敏感;硅烷偶联剂添加12%的涂层,海水浸泡后的试样有较高的弹性模量,空气静置则弹性模量较低。考虑到船舶服役的环境,以及弹性模量对涂料防污性能的影响,硅烷偶联剂添加小于8%比较合适。Robert等人[14]的研究表明,有机硅弹性体涂料弹性模量低,附着生物倾向于剥离方式脱落,并且这种剥离脱落方式所需要的能量较小。所以固化剂添加少的弹性模量小,会有较好的防污能力。

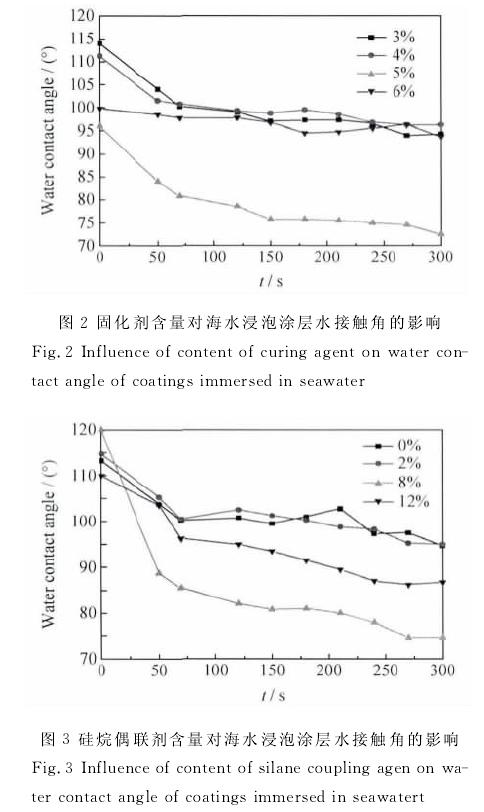

固化剂添加量改变,对空气静置处理后的涂层接触角初始值和五分钟内下降速率影响不大,如图1所示;而海水浸泡样本中固化剂的添加量为3%、4%、6%的样本的初始接触角较大,五分钟后仍维持较大的接触角。固化剂添加量为5%的样本接触角初始值小且随时间延长迅速下降,如图2。

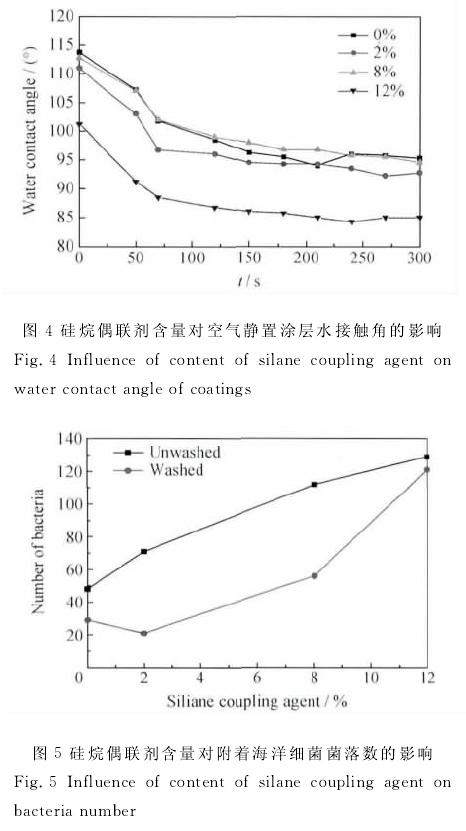

固化剂添加6%时涂层的弹性模量对海水浸泡最为敏感,而硅烷偶联剂添加超过8%时,海水的浸泡会使有机硅涂层的弹性模量明显增加。含5%固化剂和8%硅烷偶联剂的有机硅涂层的疏水性在海水中稳定性明显降低,如图2、3所示。原因是硅烷偶联剂的增加导致涂层表面的羟基增多,与水的亲和力增强。还有硅烷偶联剂添加量增加过多,涂料中较多的硅链被硅烷偶联剂结合,不能形成良好的表面甲基覆盖层,造成水接触角的降低,如图4。

2.5涂层附着力与海洋细菌附着

由于研究的有机硅涂层是比较柔软的弹性体,现有的划圈法(GB/T1720)和划格法附着力(GB/T9286)评价方法均不适用;理想的测试方法是拉开法附着力(GB/T5210)测试方法,但是,采用环氧和丙烯酸胶黏剂试验测试均由胶黏剂与涂层界面处脱开,无法测出涂层附着力读数。因此,文中通过海水浸泡后涂层表面的起泡、剥离程度等定性评价涂层的附着力。如图5所示,固化剂对涂层的附着力无明显影响,硅烷偶联剂添加量为2%和8%时,涂层的附着力良好,明显好于不含硅烷偶联剂的有机硅涂层;硅烷偶联剂过高为12%时,涂层容易起泡并与基材剥离,有机硅涂层的附着力反而变差。

海洋细菌附着试验结果表明,固化剂含量对涂层的附着行为无明显影响,而随着硅烷偶联剂含量增加,涂层表面的附着细菌菌落数量增大,冲洗可以除去涂层表面非牢固附着的海洋细菌。硅烷偶联剂质量分数为2%时,涂层表面牢固附着的海洋细菌数量最少。

3·结论

(1)固化剂含量增加,邵氏硬度增加。当固化剂含量4%时,弹性模量最高。固化剂添加5%,去离子水和海水浸泡的吸水率最大;硅烷偶联剂的含量增加,吸水率随之增大,弹性模量也有增大的趋势。而邵氏硬度和水接触角减小。

(2)固化剂添加6%时涂层的弹性模量对海水浸泡最为敏感,而硅烷偶联剂添加在12%左右时,海水浸泡有机硅涂层的弹性模量较高。含5%固化剂和8%硅烷偶联剂的有机硅涂层其在海水中的稳定性明显降低。

(3)过高的固化剂添加量会导致硅氧链的交联程度增加,网状结构变密,增加涂层的硬度,不利于涂层的防污性能;过高的硅烷偶联剂添加量会导致涂层表面的亲水基团增多,水接触角降低,海洋细菌附着增加。

南京飞腾新材料科技有限公司

手机:15195762519

电话:025-58771286

邮箱:njfeitengchem@163.com

地址: 江苏省南京市鼓楼区中山北路281号2108室